菜单列表及出厂初始参数主菜单子菜单初始参数值零点标定称重定量25000系统标定显示分度粗流时间480毫秒粗流阈值24000截止重量15000粗调上限24100粗调下限23900粗流时限1500毫秒精流阈值24700卸料时间400毫秒合格上限50称重参数1合格下限50粗流延时500毫秒飞料时间100毫秒精流延时600毫秒采零延时1200毫秒零点范围200稳定幅值50稳定时间500毫秒粗流时间800毫秒夹袋时间1000毫秒称重参数2禁止时间毫秒增加袋重置零间距100调整间距100调整参数调整袋数调整比例20自动转换自动按键精流调整粗流控制时间控制料位报警自动按键协调方式高电平完成信号本机地位单机称重模式模式一控制参数品种类别产品5菜单功能51系统标定图14me2000系列定量秤控制器系统标定界面系统标定画面包括称重定量显示分度的设置零点标定满度标定保存标定等操作详细功能说明如下

控制器采用内置操作系统的嵌入式控制器为中央处理单元模块,功能更强大,由于该嵌入式控制器专为工业现场应用设计,故可适应很恶劣的现场环境。采用高稳定性的A/D采集模块,使采集的数据更稳定可靠。人机操作界面采用工业级的液晶触摸屏,使设置参数等操作更简单方便。控制器提供一个全双工的RS422串行通讯接口,可方便的与上位机或别的设备进行远端数据通信。控制器内部各基本功能单元均按模块化设计,提高了系统的可靠性和在工业现场中的抗干扰性。

模块内部性能优异的数字滤波器和信号调理电路使各种干扰降至最低、提供高稳定的高精度采集数据。

智能控制策略在称重控制中采用自寻优模糊操控方法,对包装物料种类、密度、湿度及外部环境变化根据不同的称重模式自动调整系统运行参数,不必人工对参数做调整。这使得控制器自动适应任何包装和应用环境,提高了系统的鲁棒性。

零位自动跟踪检测系统可以依据概率分布原理自动设置调零次数和周期,保证称重精度和速度的协调。

人机界面采用液晶触摸屏,所有操作均在屏上进行,系统操作全部采用汉字菜单,提供良好的人机界面。

具有标准422/485接口。可以方便的和上位机构成网络连接,用户都能够通过上位机实时监控系统运行情况和运行参数。

全部输入输出和信号采集采用光电隔离,全金属外壳,防止射频干扰,增强了系统的抗干扰性。

系统在设计中采用EEPROM作为数据保护和储存,可以有效保存数据10年。

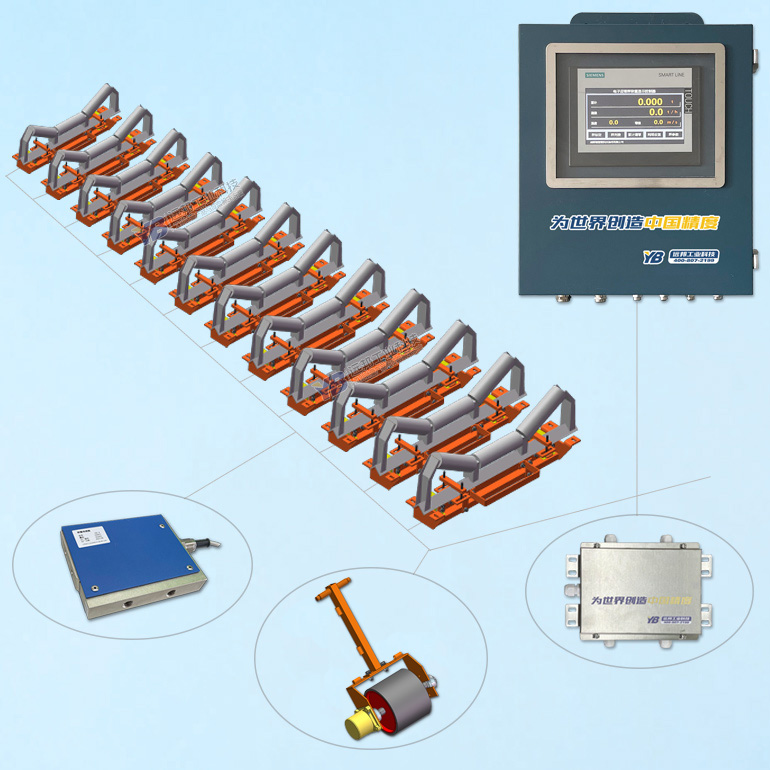

控制器主要完成传感器信号的采集、液晶触摸屏显示控制、PLC联锁、I/O控制、通讯接口和协调控制等工作。

中央处理模块采用嵌入式控制器,该控制器的CPU采用AMD公司的Am188ES,内置操作系统MiniOS7,管理和调度其内部的所有资源,静态SRAM,各通讯端口,I/O口,计数器等,用户程序作为一个应用程序在其上运行。

I/O部分提供五路输入和九路输出信号,该部分的如下特点能使之更简便和可靠地运行于工业现场:

与外部的连接采用PHOENIX端子,提供高可靠的线接口。可以方便的和上位机连接,用户能够最终靠上位机实时监控系统运作情况和运行参数。ME2000系列定量控制器通讯协议如下表:

系统使用汉字液晶触摸显示屏,用来接收用户操作命令及显示有关信息,并为用户更好的提供实时在线系列定量秤控制器自动运行画面

(1)导线要求:传感器信号输入需RVVP 6芯屏蔽电缆线,其他信号导线)严禁接入超过额定输出功率的负载。

RS422/485数据传送端口,用于和上位机或其它外设(如大屏幕显示器)进行数据传输,最大传送距离1200m

ME2000系列控制器操作全部采用汉化界面。画面的上部是标题和时间,左面显示实时重量,当前总袋数,零点值以及上袋称重时间,右面是状态指示灯,显示秤在自动运行时所处的不同操作状态,下部是三个按键,可进入修改参数,返回主画面,启动和停止自动称重运行。

硬件安装好检查确定无误后,系统通电,通电后系统首先进行相应初始化,之后自动进入自动运行画面。

此时如设置完参数,秤体标定完毕后按屏上启动称重按钮即可启动称重,如图12所示。

主界面包括系统标定,称重参数、统计信息、系统测试、系统参数等菜单,按自动运行可进入自动运行画面。

系统标定画面包括称重定量、显示分度的设置,零点标定、满度标定、保存标定等操作,详细功能说明如下:

称重控制器所要称重控制的目标重量值。用手点一下该输入框,弹出一个数字键盘,输入目标重量,该目标重量值允许输入范围为15000~50000克,出厂默认25000克。

系统显示实时重量的最小分辨单位,该设置仅影响显示效果,并不影响控制精度。用手点一下该输入框,弹出一个数字键盘,输入需要的最小分度,该值允许输入范围为1~200克,出厂默认1克。

用于标定称重控制器的零点。保持称重料斗空载和静止,按一下零点标定按钮,系统采集此时传感器的数据,所显示的值是系统标定零点时的机器内码。

在料斗两端悬挂等于称重定量的砝码并保持静止,按一下满度标定按钮,进行满度标定。所显示的值是满度标定后系统采集的机器内码。

系统在粗流下料阶段如果采用时间控制,粗流时间表示系统在粗流下料阶段粗流门打开的时间。如采用重量控制,此值不起作用。

粗进料的目标值。系统在粗进料结束后与粗流阈值作比较,自动调整粗流时间,控制粗进料的重量更接近粗流阈值。

关闭粗流门瞬间采集的重量,系统首先记下该值,在粗流延时后再采集一次重量,如果粗流延时后采集的重量在粗调上限和下限之间,则系统把关粗流门瞬间采集的重量写入截止重量。

和粗调下限构成粗进料的重量范围。当粗进料的重量在粗调下限和上限之间时,系统认为当前粗流时间不必调整。当粗进料的重量高于粗调上限,则粗流时间自动向下调整。

和粗调上限构成粗进料的重量范围。当粗进料的重量在粗调下限和上限之间时,系统认为当前粗流时间不必调整。当粗进料的重量低于粗调下限,则粗流时间自动向上调整。

当粗流进料阶段,粗流进料由时间方式控制时,粗流时间自动调节不会超过粗流时限所设定的值。

在精流进料阶段如果检测的重量达到此值则关闭精流下料门。此参数通常由系统自动调整,但如果精流调整选为否,则系统不再自动调整精流阈值。

系统在精流门关闭后的延时时间,在此时间内空中飞料应完全落入称重箱并且秤体应稳定下来。